一、背景概述

采矿自动化系统包括井下破碎、提升机自动化控制、胶带运输、电机车运行、通风控制系统、排水控制系统、充填搅拌站、露天坑固定泵站、配电综合自动化等子系统,信号集中到生产调度指挥中心,形成对矿山辅助生产过程的全方位监控。

在采场设置采场控制中心。控制中心主要由操作员站、工程师站、服务器及系统网络组成,采场各个系统的控制设备各自独立,负责各自区域内的设备控制,并且通过网络连接和必要的硬线连锁,实现跨区域的作业线的控制和监视。

二、规划和建设介绍

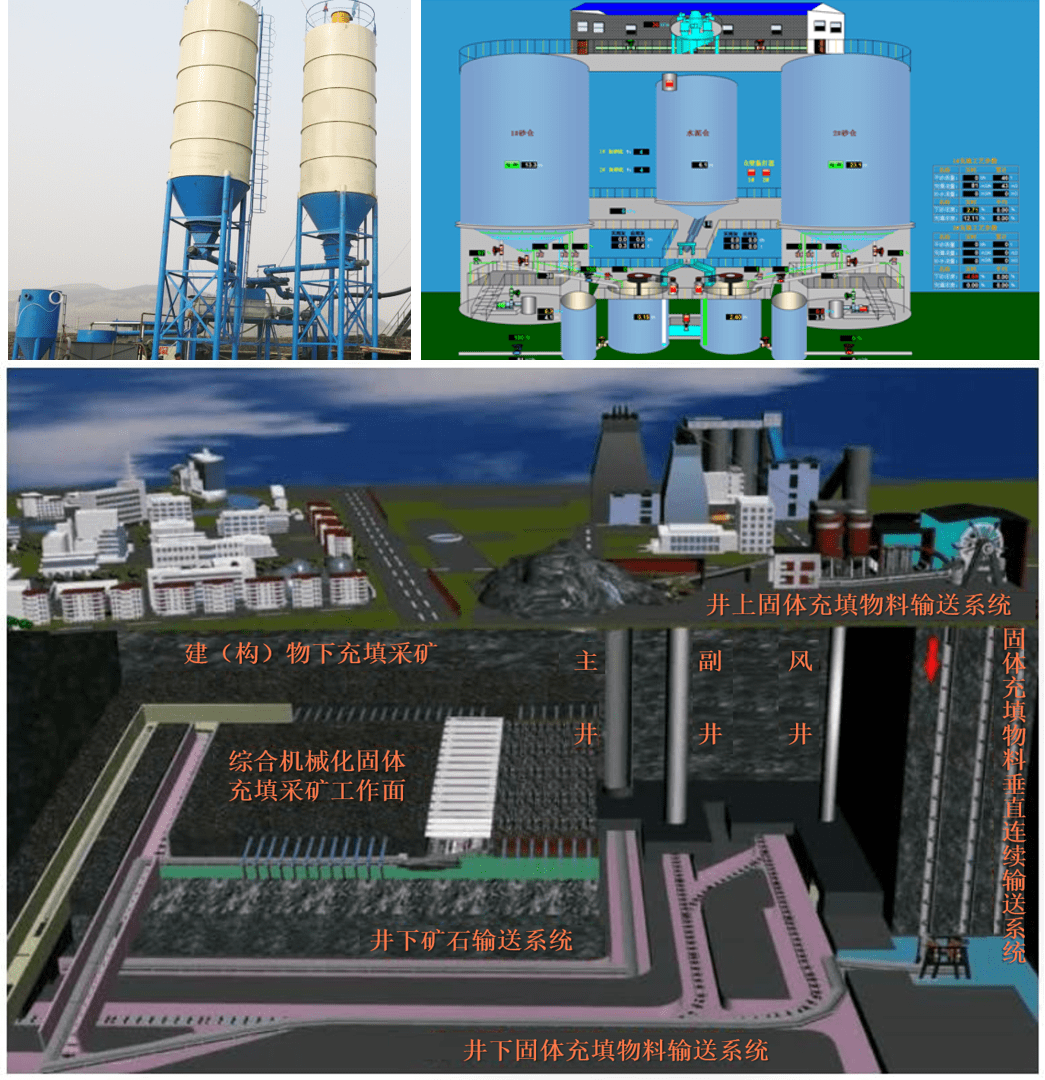

(1)井下充填系统

充填站自动控制系统设计建立一套充填站检测-反馈-调整、监视、记录控制的闭环系统,实现对浓度、流量、配比的自动显示和自动调整,充填过程的监视和自动记录。

(2)排水泵站控制系统

采集水仓水位、泵组信息(电流、温度、水压、阀门状态等)、排水流量等参数,实时地显示在生产调度指挥中心,监控人员在中心控制室,可以更加合理控制泵组的开停状态,实现无人值守,有利于节能降耗,减员增效。

(3)井下破碎自动化系统

破碎系统设计采集的模拟量输入主要有润滑油温度、液压系统压力、排矿口位置、放矿机电动机转速与主驱动电动机功率的电信号。

(4)井下胶带输送系统

皮带系统的自动控制主要是实现对井下皮带机的运行状态进行就地及远程监测,同时,在皮带机出现故障时,系统采取综合保护措施对皮带机进行保护。

(5)通风控制系统

通过对各中段风量的检测和井下采场生产作业情况,实现各中段风门的自动开闭和风机的自动调节,实现无人值守、节能降耗、延长设备使用寿命的目的。

(6)井下供风控制系统

通过对空压机风压、温度、冷却水系统的监测,利用变频调速器实现空压机的群控及恒压供风,在生产调度指挥中心对空压机实施远程监控、无人值守。实现节能降耗、减员增效、提高劳动生产率的目的。

(7)井下机车无人驾驶系统

井下机车无人驾驶系统利用变频技术、微电子控制技术、井下GIS技术、井下高精度定位技术和高带宽、高可靠物联网技术,结合生产作业优化调度模型实现井下电机车遥控作业及变速巡航自运行。

(8)供配电综合自动化系统

通过综合自动化系统把高压供配电系统与以太网交换机连接,把高压供配电系统相关信息传输到生产调度指挥中心。调度控制人员可以在调度室对高压供配电系统实现远程监视和控制,实现供电系统无人值守、自动监控的目的。

三、优势价值

- 实施生产过程自动控制,对生产设备和工艺过程进行在线操作监控,优化岗位设置,减轻人员劳动强度。提高采矿作业安全性,改善人员作业环境。

- 实施生产过程稳定化控制,稳定各阶段作业指标,提高生产效率和产品质量;通过设备的低损耗连续作业,降低维护成本;

- 通过对生产计划的精确执行,以及对作业数据的准确采集,提高矿井的放矿管理能力;

- 对生产设备进行远程监测,实现对矿石装载及运输过程的实时监控,保障设备安全,提高设备运转率。

- 实现生产管理数字化,建立全厂数据库系统,实现各种生产专用报表的定制生成和业务部门之间网络发布。

COPYRIGHT©2015 WWW.KINGKOP.COM ALL RIGHTS RESERVED

COPYRIGHT©2015 WWW.KINGKOP.COM ALL RIGHTS RESERVED

微信咨询

微信咨询